آلیاژ چیست ؟ انواع آلیاژ ( آهنی و غیر آهنی )

فولاد براساس عناصر اضافی موجود در آن یا نوع ساخت یا محل استفاده به دسته های مختلفی تقسیم و نامگذاری می شوند . دو نوع متداول فولادهای استفاده شده در ابزارآلات ، فولاد S2 و CRV هستند که ویژگی هایی شبیه ، اما کمی متفاوت دارند . فولاد S2 قدرت بالاتری داشته و در برابر سایش و تغییر فرم مقاوم است ، اما فولاد CRV تحمل دمای بیشتری دارد . بنابراین با در نظر گرفتن محیط کار می توانید نوع فولاد استفاده شده انتخاب خود را مد نظر قرار دهید. آلن های S2 برای مصارف صنعتی و آچار آلن های CRV برای مصارف سبک تر پیشنهاد می شود .

آلیاژ چیست ؟

فرمول شیمیایی فولاد

- آهن fe

- کربن c

- منگنز mn

- سولفور s

- فسفر p و دیگر عناصرهایی که به نسبت کمی در ترکیبات فولاد استفاده می شود.

ورق گالوانیزه چیست؟

اگر در صنعت فلز و فولاد کار کرده باشید کلمه گالوانیزه را شنیده اید. ورق گالوانیزه چیست؟ گالوانیزه یک پوشش محافظ روی سطح فولادی و فلزی ایجاد می کند و این پوشش که از موادی به نام روی ساخته شده فلز و آهن را از زنگ زدگی جلوگیری می کند.گالوانیزه کردن محصولات فولادی و آهنی بسیار کار مهمی می باشد چرا که محافظت طولانی مدت را برای لوازم های فولادی فراهم می کند. به طور کلی ورق های فولادی با فرایند نورد گرم تولید می شوند و پس از ساخته شدن یک لایه نازک روی بر روی سطح خارجی ورق کشیده می شود. گالوانیزاسیون و یا همان روی اندود کردن مقاومت ورق های از جنس فولاد را در برابر زنگ زدگی بر اثر عوامل محیطی افزایش می دهد.

رایج ترین روش برای گالوانیزه کردن فلزات ، فرایند گالوانیزه گرم است در این روش یک لایه ضخیم روی بر سطح فلز ایجاد می شود که باعث مقاومت آن در برابر خوردگی و زنگ زدگی می شود. برای مثال فولادی که در بدنه خودرو استفاده شده به صورت گالوانیزه می باشد اما به دلیل این که رنگ های تزیینی پس از گالوانیزه بر روی بدنه خودرو استفاده می شود از فرایند گالوانیزه متفاوتی جهت عدم چسبندگی رنگ استفاده می شود.

تاثیر کروم در فولاد

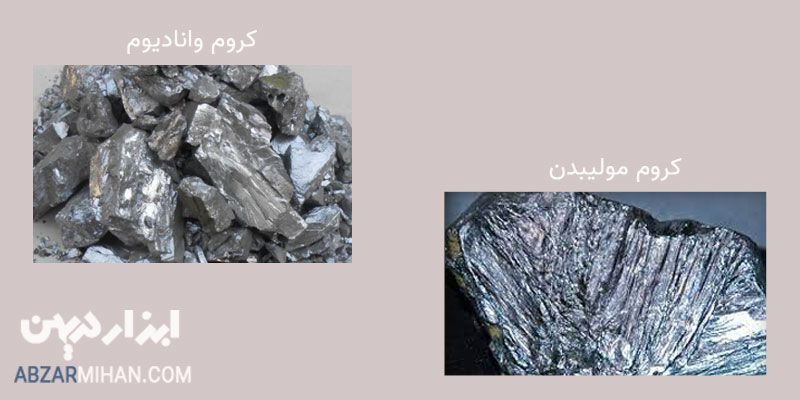

کروم وانادیوم یا کروم مولیبدن

فولاد مناسب برای شفت

- شفت هارد کروم

- شفت هارد

- شفت فولادی

- فولاد vcn

- فولاد ck45

- فولاد mo40

- فولاد A588

فولاد سردکار چیست؟

فولاد فرگوته چیست؟

به روش سخت کاری شده و حرارت داده شده فولاد فرگوته می گویند. فرگوته در دمای بیشتر از 700 درجه سانتی گراد حرارت می بیند و فولادهای ابزار سردکاری بیشترین نوعی هستند که فولاد فرگوته روی آن ها انجام می شود. در روش فرگوته فولاد تا 1100 درجه سانتی گراد گرم می شود و پس از حرارت دادن مواد مذاب در روغن و در آخر آب و یا در محیط های خنک ، خنک می شوند.

بهترین فولاد برای ساخت چاقو

برای ساخت چاقو از آلیاژ و فولادهای مختلفی استفاده می شود اما بهترین فولاد برای ساخت شمشیر و یا چاقو کدام است و چه ویژگی هایی باید داشته باشند تا یک چاقو و یا شمشیر با کیفیت ساخته شود؟ استحکام بالا ، مقاومت در برابر خوردگی ، چقرمگی ، قابلیت انعظاف پذیری فولاد بدون شکستگی از ویژگی های مهم فولاد برای ساخت چاقو می باشد. کدام فولاد می تواند این ویژگی های منحصر را داشته باشد؟

ساخت چاقو با فولاد کربن

یکی از انواع فولاد که برای ساخت چاقو استفاده می شود فولاد کربن است در واقع استفاده از فولاد کربنی به مقادیر زیاد در ساخت تیغه چاقو ، چاقو را در برابر سایش و ضربه مقاوم می سازد و به نوعی استحکام تیغه چاقو با این نوع فولاد کربنی افزایش می یابد اما تنها عیبی که فولاد کربن برای ساخت چاقو دارد این است که فولادهای کربنی به تنهایی قابلیت زنگ زدگی را دارند به همین دلیل برای عدم زنگ زدگی چاقو باید مراقبت های لازم را کرد. فولاد کربنی 1095 مصرفی ترین نوع فولادیست که در ساخت چاقو کاربرد دارد.

ساخت چاقو با فولاد ضد زنگ

ساخت چاقو با فولاد فنر

اگر شما هم قصد خرید فولاد برای ساخت چاقو دارید بهتر است قبل از خرید اطلاعات کافی درباره انواع فولاد برای ساخت چاقو کسب کنید. چاقوهای فولادی فنری در کارهای آشپزی بسیار کاربرد دارند و برای ساخت این نوع چاقو باید دقت و تخصص لازم را داشته باشید تا در حین استفاده این چاقوها شکل خود را بتوانند حفظ کنند و استفاده طولانی مدتی داشته باشند. در ساخت چاقو با فولاد فنر از ترکیبات فولادی کربن و کروم وانادیوم استفاده می شود. استفاده از این نوع الیاژها در ساخت چاقو با فولاد فنر مقاومت چاقو را در برابر ضربه ، خوردگی زیاد می کند و باعث تغییر شکل چاقو در استفاده های مکرر نمی شود. بهترین فولادی که برای تولید این چاقو استفاده می شود فولاد ck75 است.

فولاد کرومارگان چیست؟

انواع فولاد st

- فولاد st37

- فولاد st 52

انواع فولاد ck

- فولاد ck10

- فولاد Ck15

- فولاد ck60

- فولاد ck75

- استحکام کششی عالی

- با دوام در برابر خوردگی و سایش

- با دوام در برابر موادهای اسیدی و شیمیایی

-

سخت پذیری متوسط

- فولاد ck45

چدن چیست؟

انواع چدن

- چدن سفید

آهن های سفید و آهن های نیکل سخت تحت آلیاژهایی به نام astm a532 قرار می گیرند.

- چدن خاکستری

- چدن خاکستری با گرافیت ورقه ای

- چدن خاکستری با گرافیت کروی

- چدن خاکستری ا گرافیت کلوخه ای

- چدن خاکستری چشم گاوی

- چدن چکش خوار

چدن سفید را می توان از طریق فرایند حرارتی به چدن چکش خوار تبدیل کرد. با انجام عملیات حرارتی منجر به تجزیه عنصرهای آهن می شود و عنصرهای گرافیت آزاد را در آهن آزاد می کند و با افزودن آلیاژها چدن چکش خوار با ساختار میکروکریستالی تولید می شود. چدن مالبیل یا همان چکش خواری دارای خاصیت چکش خوری و انعطاف پذیری بالایی است و چقرمگی شکست عالی در دمای پایین دارد.این چدن چکش خوار در تجهیزات معدن ، اتصالات الکتریکی و قطعات ماشین الات بسیار استفاده می شود.

- چدن داکتیل

ویژگی چدن

- سختی چدن ( مقاومت مواد در برابر سایش )

- چقرمگی ( توانایی مواد برای جدب انرژِی)

- شکل پذیری ( قابلیت شکل پذیری مواد بدون شکستگی )

- الاستیسیته ( قابلیت بازگشت مواد به ابعاد اولیه خود پس از تغییر شکل)

- چکش خواری (امکان تغییر شکل مواد تحت فشار)

- استحکام کششی ( بزرگترین تنش طولی که یک ماده می تواند بدون پاره شدن تحمل کند)

چدن چگونه ساخته می شود؟

تولید چدن بدین صورت است که سنگ آهن را در کوره حرارت می دهند تا ذوب شود سپس فلز مذاب ریخته می شود و اجازه می دهند تا شکل سفتی به خود بگیرد و شکلی شبیه به شمش به وجود اید. شمش های چدن با توجه به عتاصر های مختلف ترکیب می شوند و چدن های مختلفی با کاربردهای خاص تولید می شوند.

کاربرد چدن

- استفاده در دیسک های ترمز

- چرخ دنده ها و صفحات دنده

- زنجیر

- لوازم های آشپزخانه

- شفت و انواع میله ها

تفاوت فولاد و چدن

ترکیب سازنده آلیاژها

همانطور که پیش تر اشاره شد، آلیاژها از ترکیب یک عنصر فلزی با یک یا چند عنصر دیگر تشکیل می شوند.

ترکیب سازنده آلیاژهای معروف :

- از ترکیب (مخلوط) آهن با کربن و کروم، آلیاژ فولاد تولید می شود / فولاد، آلیاژی است که از آن برای ساخت ماشین، ابزارآلات و تیرآهن استفاده می شود.

- از ترکیب مس با قلع، آلیاژ برنز تولید می شود.

- از ترکیب نقره با مس، آلیاژ نقره استرلینگ تولید می شود. نقره استرلینگ، آلیاژی است که در ساخت قاشق و چنگال از آن استفاده می شود.

- از ترکیب مس با روی، آلیاژ برنج تولید می شود / برنج، آلیازی است که از آن در تولید ابزارآلات و چرخ دنده استفاده می شود.

- از ترکیب آهن خام با کربن و سیلیکون، آلیاژ چدن تولید می شود / چدن، آلیاژی است که در ساخت تجهیزات ساختمانی، بدنه موتور اتومبیل و ... استفاده می شود.

- از ترکیب مس با قلع، آلیاژ لحیم تولید می شود / از آلیاژ لحیم در لحیم کاری استفاده می شود.

- از ترکیب طلا با مس، آلیاژ طلای زینتی تولید می شود.

- از ترکیب تیتانیوم با آلومینیوم و قلع و وانادیوم و ... آلیاژهای مختلف تیتانیوم تولید می شود / از آلیاژ تیتانیوم در ساخت آچار فرانسه استفاده می شود.

هدف از ساخت آلیاژ چیست ؟

- هدف از ساخت آلیاژ، تغییر و ارتقا خواص ماده (فلز) است. مثلا یک عنصر فلزی ممکن است به تنهایی استحکام لازم را نداشته باشد ولی با اضافه کردن یک یا چند عنصر فلزی یا نافلز به آن، آلیاژ به دست آمده بسیار مستحکم تر باشد. به عنوان مثال در ساخت پیچ گوشتی دستی، از آلیاژ کروم وانادیوم استفاده می شود. این آلیاژ از دو عنصر کروم و وانادیوم ساخته شده است که هیچ یک از این عناصر به تنهایی سختی آلیاژ کروم وانادیوم را ندارند. بنابراین از آلیاژها می توان در ساخت ابزارآلات مختلف مثل، پیچ گوشتی، سر پیچ گوشتی، آچار فرانسه، آچار آلن و ... استفاده کرد. پس یکی از مهم ترین دلایل ساخت آلیاژ، افزایش درجه سختی و استحکام کششی فلزات است (آلیاژها از فلزات خالص (اجزای تشکیل دهنده آن ها) سخت تر و مستحکم تر هستند.)

- واکنش پذیری فلزات خالص بسیار بیشتر از آلیاژها می باشد. بنابراین می توان افزایش مقاومت در برابر خوردگی را یکی دیگر از دلایل ساخت آلیاژها نام برد.

- نقطه ذوب فلزات خالص بسیار بالا است. چنانچه فلزی با یک یا چند فلز یا نافلز ترکیب شود، نقطه ذوب آن کاهش می یابد. بنابراین کاهش نقطه ذوب یکی دیگر از اهداف ساخت آلیاژ است.

- یکی دیگر از دلایل ساخت آلیاژ، تغییر رنگ فلز است. فلز در صورت تبدیل شدن به یک آلیاژ تغییر رنگ می دهد که در علوم و صنایع مختلف بسیار کاربردی است.

- درجه سختی، مقاومت در برابر خوردگی، مقاومت کششی، مقاومت در برابر حرارت و اکسیداسیون در آلیاژهای مختلف متفاوت است. از این رو از هر آلیاژ در ساخت وسایل، تجهیزات و ابزارآلات خاصی استفاده می شود. به عنوان مثال ابزاری مثل پیچ گوشتی، آچار آلن ستاره ای، آچار فرانسه، انبردست، انبر قفلی هم مصارف خانگی و هم مصارف صنعتی دارند و از آن ها در صنایعی همچون پتروشیمی، حفاری و ... نیز استفاده می شود. قطعا ابزاری که در صنایع استفاده می شوند، می بایست در برابر عواملی همچون حرارت، اکسیداسیون، خوردگی، سایش و ... مقاوم تر از ابزاری باشند که مصارف خانگی و عمومی دارند. بنابراین در ساخت ابزاری که قرار است در صنعت پتروشیمی یا کارخانه خودروسازی مورد استفاده قرار گیرد از آلیاژهای مقاوم تری استفاده می شود.

دسته بندی آلیاژها

فولاد چیست ؟

ویژگی ها و کاربرد فولاد

دیگر ویژگی های فولاد عبارت است از :

- مقاومت بالا نسبت به سایش

- مقاومت بالا نسبت به اکسیداسیون و خوردگی

- قابلیت چکش خواری و شکل پذیری خوب

- منابع فراوان و در دسترس

- هزینه تولید کم نسبت به سایر آلیاژها حتی آلیاژهای هم رده از نظر ویژگی های مختلف

انواع فولاد

انواع فولاد براساس ترکیب شیمیایی

- فولاد کم کربن (حاوی کمتر از 0.3 درصد کربن)

- فولاد کربن متوسط (حاوی 0.3 تا 0.6 درصد کربن)

- فولاد پر کربن (حاوی بیش از 0.6 درصد کربن)

فولاد S2 چیست ؟

لازم به ذکر است که میزان عناصر آلیاژی به کار رفته در هر یک از فولادهای تیپ S با یکدیگر متفاوت است. در فولاد S2 حدود یک درصد سیلیسیوم و 5/0 درصد مولیبدن وجود دارد. ضمنا لازم به ذکر است که مقاومت فولاد S2 در برابر سایش متوسط است و در ساخت ابزار پانچ، سنبه ها، تیغه های برشی و قالب های کله زنی، آچار آلن ستاره ای، آچار آلن چاقویی و سری پیچ گوشتی کاربرد دارند.

کروم وانادیوم چیست ؟

کروم مولیبدن چیست ؟

کروم مولیبدن آلیاژی است که در آن از عناصر کروم و موبیلدن استفاده شده است. یکی از ویژگی های مهم کروم، مقاومت بالا در برابر زنگ زدگی و از مهم ترین ویژگی های عنصر موبیلدن استحکام بخشی به آلیاژی است که در ساختار آن حضور دارد. کروم موبیلدن آلیاژی است که در ساخت آن نهایتا 9 درصد کروم و بین 0.1 تا 0.5 درصد موبیلدن و معمولا کمتر از 0.2 درصد کربن استفاده می شود. حضور این مقدار کربن در آلیاژ کروم موبیلدن، خاصیت جوش پذیری و سختی بالایی به آن می بخشد. به طوریکه فولادهای کروم موبیلدن به دلیل مقاومت بالا در برابر مواد خورنده مثل گوگرد (در دمای بالا) در صنایع شیمیایی، پالایشگاه ها و نیروگاه ها مورد استفاده قرار می گیرد.

| دسترسی سریع |

| تماس با ابزار میهن |

|

فروش حضوری - تهران ، میدان امام خمینی (ره ) ، خیابان فردوسی ، پلاک 68 ، فروشگاه ابزار میهن

66716625

|

طراحی سایت و سئو : ایران طراح